某碳素廠大型臺車(跨度約20m)在行走時易發生偏移,為此設計了一種液壓糾偏機構,該機構安裝在臺車兩側,主要由導向輪、安裝支架、推力油缸等組成,在臺車行走時推力油缸將導向輪推出頂在臺車旁邊的導軌上,臺車因受反向推力而可避免向前行走時偏移軌道。由于該機構中的油缸推力較大(約500kN),對整個裝置的強度有著較高的要求。因此,在設計初期對液壓糾偏機構進行有限元分析并對其結構進行優化,以獲得合理的設計參數,具有重要的工程應用價值。

近年來,針對工程實際中需解決的結構強度問題,很多學者采用有限元方法進行分析。王春華等分別采用UG,ANSYS等軟件對研究對象進行有限元分析,求得分析結果,為工程設計提供依據;而對機械結構優化問題的研究,也從傳統方法轉向了借助有限元軟件進行分析,主要是借助ANSYS軟件的優化設計模塊對分析對象進行優化并尋求結構改進。根據液壓糾偏機構的初步設計參數,建立三維模型如圖所示。以初步設計的液壓糾偏機構為研究對象,借助ANSYS軟件的APDL參數化語言,建立液壓糾偏機構的參數化有限元模型,分析該機構的靜強度;建立液壓糾偏機構的優化模型,采用零階優化方法進行求解,得到最優設計參數,并以此為依據重新設計制作液壓糾偏機構并應用于工程實踐。

對液壓糾偏機構進行適當簡化,并在ANSYS中建立簡化后的三維模型,其材料彈性模量E=2.06xe11Pa,密度p=7.8xe3kg/m3,泊松比0.3,采用SOLID45三維實體單元對該模型劃分有限元網格,并施加邊界條件和計算載荷,如圖所示,共計122245個單元,31560個節點。計算工況為:該機構頂端施加固定約束,側面與推力油缸連接部分施加500kN的正壓力。在ANSYS中進行強度分析,得到計算工況下液壓糾偏機構的綜合位移云圖和等效應力云圖,分別如圖所示。分析表明,該機構的最大變形量為0.853mm,位于機構底部的底板處;最大等效應力為123MPa,位于H型鋼與安裝支架連接處,其剛度與強度均滿足要求。但該機構總重量達到1006kg,各部件質量較大,需考慮進一步優化,以達到輕量化的目的。

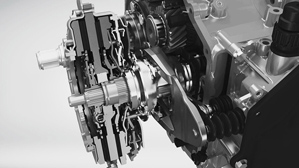

選取液壓糾偏機構的部分結構參數為設計變量,設計變量的初始值及取值范圍見表。為保證優化后液壓糾偏機構仍滿足剛度與強度要求,取該機構的最大綜合位移和最大等效應力為狀態變量,如式中:umax,vmax為優化過程中每次迭代機構的最大綜合位移、最大等效應力。為初始設計時機構的最大綜合位移、最大等效應力。為實現液壓糾偏機構的輕量化,取機構總體積為優化目標,目標函數如式:Vum勸為優化過程中每次迭代機構的總體積。因此,液壓糾偏機構結構優化的數學模型如式:根據結構優化的數學模型,建立液壓糾偏機構的優化設計模型,編寫APDL命令流循環求解程序,采用零階優化方法對該結構進行優化分析。求解程序迭代至第巧步時收斂,目標函數和狀態變量的迭代曲線分別如圖所示。優化后此糾偏機構的最優設計參數如表所列。優化后,液壓糾偏機構的重量為834kg,較優化前減輕了17.1%,最大綜合位移和最大等效應力依然滿足設計要求,可見優化效果良好。根據結構優化圓整后的結果,修改液壓糾偏機構的結構設計參數,并進行制作,制作完成后的液壓糾偏機構如圖所示,目前使用效果良好。

為防止臺車在行走過程中偏離軌道,設計了液壓糾偏機構;在ANSYS軟件中建立了基于APDL的液壓糾偏機構參數化有限元模型,分析結果表明,初始設計參數下機構的靜強度滿足設計要求;為實現液壓糾偏機構的輕量化,建立了液壓糾偏系統的優化模型,并采用零階優化方法進行求解,結果表明,在結構強度滿足設計要求的情況下,優化后機構的重量減輕了17.1%;根據優化求解得到的最優設計參數,重新設計并制作了液壓糾偏機構,并付諸使用,使用情況良好。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.xiangzuoxiangyou.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150