在750kV格構式變電構架的設計工作中,連接節點的設計是其重要的環節。結構能否正常受力,節點形式及其強度、剛度起到關鍵作用,節點的破壞會引起與之相連的若干桿件的破壞,因此節點設計的好壞是750kV格構式變電構架設計成敗的關鍵。

國內外許多學者通過理論分析或試驗研究對構架節點的受力性能進行了探討。Whitmore R E首先提出有效寬度法計算節點板承載力,Thornton W A在有效寬度法的基礎上提出了柱模型,用于計算節點失穩承載力,Cheng J J R等對框架支撐節點進行了試驗研究和有限元分析,根據應力重分布理論對Thornton提出的方法進行了修正。李正良等針對輸電塔構架的節點板及插板等部位的承載力開展了一定的研究;楊國賢等通過等效單環法提出了拉力作用下T形節點的承載力公式;陳繼祖等在分析各國規范極限承載力公式及影響節點強度的主要因素的基礎上,提出了建議的焊接管設計承載力公式;陳以一等對K形節點建立了基于塑性理論的三重屈服線極限分析模型;舒興平等對6個K形、KK形、KKT形節點進行了足尺試驗研究。

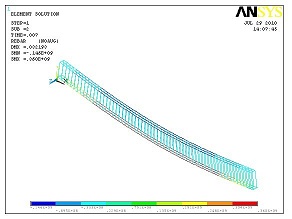

本次分析以某750kV變電站實際工程為依托,針對其格構柱上的K形節點采用有限元分析與足尺試驗相結合的方法來研究節點的受力性能,并通過有限元分析得到了該節點的極限承載力,為該節點的優化設計提供了一定的參考依據。

取荷載較大的750kV格構式變電構架K形節點為試驗試件,其截面規格、連接方式、夾角、節點板厚度等控制參數均取自實際工程。采用1:1足尺模型。在主桿上焊接節點板,腹桿上焊接插板,主、腹桿間通過6.8級普通螺栓連接,連接形式為T形。試件的主、腹桿鋼材選用Q345B,節點板鋼材選用Q235B。主桿長2600mm,腹桿長500mm。主桿截面尺寸為φ299×10,斜腹桿截面尺寸為φ133×5,節點板厚度為10mm,加勁板厚度均為6mm。

材性試驗在建筑材料實驗室液壓萬能試驗機上進行,用引伸計測量試件的變形。材性試件加工圖見圖,材性試驗裝置如圖所示,材性試驗結果見表。

現場試驗加載裝置見圖。試件為平面受力結構,將節點置于封閉的門架加載系統內,門架頂部通過型鋼梁剛性連接形成一榀封閉自平衡系統,在主桿兩側設鋼板與門架連接,實現剛性約束,以固定試件,在斜腹桿受壓端設置帶角度的十字加載頭,固定于門架側面,用千斤頂反向加載給桿件施加壓力,在斜腹桿受拉端設置連接板,通過4個M30拉桿與遠端帶角度的十字加載頭連接,用千斤頂沿門架外側反向加載給桿件施加拉力。

根據節點實際受力情況,在主桿兩端施加固定約束,限制其水平和豎向位移,對各腹桿同時施加拉、壓荷載,以設計荷載的1.5倍作為本次試驗所施加的極限荷載。各節點實際荷載值見表。

本次試驗采用分級加載制度,加載方案分預加載和正式加載兩部分。正式加載采用分級加載,對于設計荷載階段,每級荷載取設計荷載的10%進行加載;對于超加載階段,每級荷載取設計荷載的5%進行加載,超過試件設計荷載的1.5倍時結束加載。每級荷載之間停留的時間為2min。

本次試驗布置了6個位移計,分別測量連接板面外變形、主桿豎向相對位移及跨中位移、主桿連接板水平滑移值及受拉端連接板實際拉伸量。在拉壓桿沿管周方向上,間隔180°布置一個單向應變片以確定試驗過程中桿件的實際受力情況。為研究連接板的實際受力,在此區域布置了5組應變花,以監測沿桿件力線方向及連接板邊緣部分的應力分布,以直觀了解該區域的應力分布。

專業從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.xiangzuoxiangyou.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150